Le 21 octobre 2021, le Ministère de l’Economie, des finances et de la relance publiait un Appel à Projets « Logistique 4.0 » avec comme ambition de « moderniser la compétitivité de la chaîne logistique en France et maîtriser son impact environnemental ». Doté d’un budget de 90 millions d’euros, il cible trois besoins : la digitalisation des chaînes logistiques, la transition vers des chaînes logistiques écologiquement durables et l’automatisation des chaînes logistiques. Cet appel à projet s’inscrit dans une volonté d’amélioration de la productivité et de l’efficacité des industries. La logistique 4.0 est en passe de révolutionner l’industrie notamment grâce à l’automatisation et la robotisation des chaînes logistiques. Cette note de veille a pour objectif de faire le point sur cette tendance forte qui accélère la transformation numérique des usines et des industries, d’en saisir les grand enjeux au travers d’exemples nombreux.

Qu’est qu’un entrepôt intelligent ?

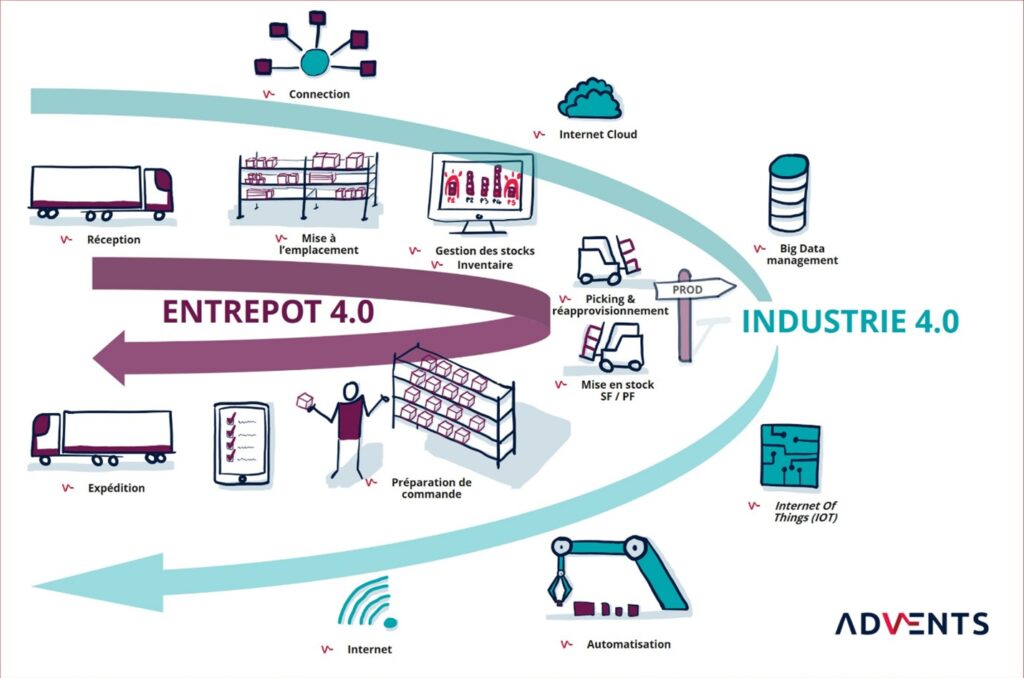

Un entrepôt intelligent, c’est un entrepôt qui n’est plus un simple gestionnaire de stock pour l’entreprise, mais un entrepôt qui dispose de différentes couches technologiques conçues pour accroître les performances et la productivité tout en garantissant une traçabilité sans faille sur l’ensemble de la chaine.

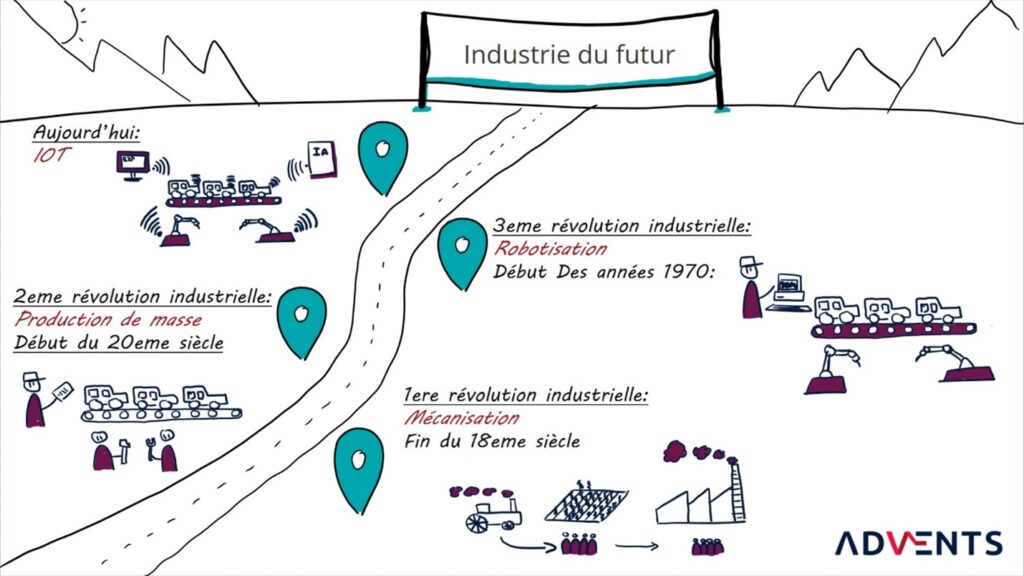

L’entrepôt intelligent s’inscrit dans l’évolution logique et historique de l’industrialisation de la société, comme le montre le croquis ci-dessous réalisé par Advents.

Un entrepôt doté de plusieurs technologies de coordination

Pour pouvoir être qualifié d’intelligent, un entrepôt doit regrouper plusieurs technologies de coordination du process :

Logiciel de gestion d’entrepôt (Warehouse Management System) :

- – Un logiciel de gestion logistique est indispensable pour garantir un contrôle complet du stock de l’entrepôt et surtout pour assurer la traçabilité du produit tout au long de son passage sur le site (une caractéristique logistique de plus en plus demandée par les entreprises). Pour cette raison, il existe de nombreuses applications qui, synchronisées avec l’ERP de l’entreprise, permettent de rendre tous les processus plus efficaces. En voici les principales :

- – Système de gestion d’entrepôt (WMS) : il s’agit d’un logiciel informatique, qui vise à optimiser et gérer la gestion des stocks au sein d’un entrepôt. Véritable cerveau de l’entrepôt, il coordonne tous les processus qui s’y déroulent, depuis la réception des entrées jusqu’aux ordres de sortie. A titre d’exemple, Easy WMS de Mecalux intègre plus de 80 fonctionnalités avancées qui vont de la gestion d’itinéraires d’expédition au cross-docking (mode d’organisation de la préparation de commandes pour lequel les marchandises sont distribuées directement au consommateur final sans passer par une période de stockage) ou au wave picking (stratégie de picking pour l’entrepôt qui consiste à regrouper des commandes selon un critère logistique partagé en assignant une place déterminée à leur préparation)

- – Système de contrôle d’entrepôts (WCS) : ou Warehouse Control System, permet de gérer en temps réel l’activité des équipements de manutention.. Il s’agit d’un élément essentiel des entrepôts intelligents, car il en garantit le bon fonctionnement.

- – Manufacturing Execution System (MES) : dans les entrepôts intelligents disposant de lignes de production, ce système informatique facilite le séquençage des activités de production, l’attribution de tâches à chaque opérateur ou le contrôle qualité, à la fois de la matière première utilisée et du produit final.

Système d’identification par radiofréquence (RFID)

Bien que créée dans les années 1930, la radio identification (RFID) est un élément important, sinon incontournable, de la modernisation des chaînes logistiques. Ce système utilise les ondes radio pour échanger des informations. De nombreux acteurs ont mis en place des solutions intégrant la RFID à l’image de Michelin qui intègre ces puces à ses pneumatiques afin d’en assurer la traçabilité sur tout le cycle de vie du pneu. Cela permet, entre autres, un meilleur suivi et une maintenance plus efficace des pneumatiques.

Cette technologie permet l’amélioration du pilotage de l’entrepôt, une réduction des coûts d’inventaire, l’amélioration de la traçabilité des produits et l’accroissement de la productivité. En assurant une identification plus rapide, en permettant la connaissance en temps réel de l’emplacement, ou encore en améliorant le taux de fiabilité des stocks, la technologie RFID est plus efficace que le classique travail de recherche et de comptage d’un opérateur.

Automatisation des entrepôts

L’une des caractéristiques principales d’un entrepôt intelligent est la robotisation d’une certaine partie des activités qui étaient auparavant réalisées par des humains. Ce remplacement s’accompagne, souvent, par la mise en œuvre de solutions de coopération entre les humains et les robots (ce qu’on appelle cobotisation) : l’objectif n’est pas de substituer aux travailleurs des robots mais de permettre à ces travailleurs d’être aidé (physiquement) par des solutions robotisées permettant de soulager les travailleurs lors de la réalisation de certaines tâches pénibles. Outre ces solutions hybrides, on trouve, dans les entrepôts intelligents :

- – Des systèmes de stockage automatisé : cette catégorie comprend tous les éléments qui simplifient le retrait et le dépôt des unités de charge dans les rayonnages. Citons entre autres les transstockeurs pour palettes, le Pallet Shuttle, le miniload pour bacs ou encore les véhicules AGV (filoguidés ou guidés par laser).

- – Des systèmes de transport automatisé : des solutions automatiques qui accélèrent le transfert des produits d’une zone de l’entrepôt à une autre. Par exemple, les circuits de convoyeurs pour bacs ou palettes, les balancelles, drones ou robots autonomes.

- – Des solutions pour la préparation de commandes : tous les systèmes automatisés qui permettent à l’opérateur d’accélérer le picking. Cette catégorie comprend des solutions telles que le pick-to-light (type de technologie d’exécution des commandes conçu pour améliorer la précision et l’efficacité de la préparation des commandes, tout en réduisant les coûts de main-d’œuvre) ou le voice-picking (les systèmes de voice picking assistent vos opérateurs en leur donnant des instructions vocales lors de différents processus logistiques ) (mais aussi les bras robotiques ou les stations de picking à haut rendement.

Technologies de rupture : big data, AIoT, Blockchain…

L’innovation, la recherche et l’intégration de nouvelles technologies dans le cadre de la logistique d’une entreprise est une caractéristique fondamentale des entrepôts automatisés :

- – AIoT : l’intelligence artificielle des objets ou IAoT (AIoT, Artificial Intelligence of Things) combine les technologies de l’intelligence artificielle (IA) et l’infrastructure de l’Internet des objets (IoT, Internet of Things) : le fonctionnement des objets connectés est plus efficace, les interactions homme-machine s’améliorent, et la gestion des données et l’analytique sont plus poussés.. Cette technologie favorisera l’installation d’entrepôts sans opérateurs, comme les dark warehouse.

- – Big data : la mise en place de méthodes d’amélioration continue sont essentielles pour assurer la compétitivité d’une entreprise. La collecte et l’analyse des procédés sont essentielles afin d’identifier ceux pouvant être améliorés. Des applications, telles que le module Supply Chain Analytics, aident le responsable logistique à valoriser ses opérations grâce à la collecte et à l’organisation d’informations sur tout ce arrive dans l’entrepôt.

- – La blockchain : La chaîne logistique pourra s’appuyer sur la technologie blockchain et plus particulièrement sur les smart contracts. Ces contrats intelligents (qui ne sont que des programmes informatiques) permettront une autonomisation des actions qui se déclencheront de manière synchrone dans l’entrepôt à mesure que les instructions inscrites dans la blokchain auront réunis toutes les conditions préalablement fixées. Morpheus Network propose une solution logicielle complète qui permet d’automatiser et de numériser de bout en bout de nombreux protocoles auparavant manuels, optimisant les interactions des différents prestataires tout au long du processus.

Comment le numérique permet-il de renouveler les pratiques logistiques et la gestion de la supply chain ?

Un relooking digital des entrepôts est nécessaire de nos jours pour répondre au mieux à la demande exigeante des consommateurs, de ce fait, une meilleure contribution entre les collaborateurs concernés dans la réalisation des commandes est impérative pour croître la productivité, l’efficacité et la qualité.

Le but des entrepôts intelligents est d’atteindre une agilité optimale afin de pouvoir rester réactif face aux besoins des clients, et donc assurer une livraison dans les délais avec la bonne quantité et qualité.

Pour avoir un meilleur rendement dans l’entrepôt, il faut bien évidemment utiliser les bons outils afin d’optimiser au mieux les processus logistiques et augmenter les performances. Tous les composants de la chaine logistique seront flexibles, portables et peuvent être facilement reconfigurés. Une infrastructure sans fil de haute performance qui permet des communications efficaces entre les personnes, la machinerie et les installations constituent une exigence essentielle à cet égard. L’entrepôt 4.0 devra respecter trois grands principes: l’agilité, la visibilité et la traçabilité.

A titre d’exemple, pour améliorer la vitesse et les mouvements, il existe des systèmes de cueillette appelé le pick et le put to-light qui optimisent la trajectoire des opérateurs avec un système de lumière qui indique le nombre d’articles à cueillir, tandis que la réalité augmenté (RA) associe l’opérateur à la machine c’est à dire l’application d’un contrôle des systèmes manipulés par les opérateurs pour une visibilité des données.

Boa Concept, start-up française, constructeur du convoyeur modulaire intelligent plug-and-carry (cf. photo ci-dessus) depuis 2012, ce dernier, constitué de cartes électroniques intégrées aux modules permettent une reconnaissance instinctive de la ligne et une configuration simple. Il existe en 3 versions :

- – Rouleaux pour le transport de colis ou de bacs

- – Tapis pour le traitement des charges souple

- – Charges lourdes pour le transport de palettes

Comment la logistique 4.0 assure-t-elle la sécurité de ses données ?

Aujourd’hui les opérateurs possèdent des ressources nécessaires pour éviter une paralysie de la chaîne d’approvisionnement, mais le risque essentiel repose dans les attaques de cybersécurité des données, comment les entreprises y remédient ?

Par :

- – L’intégration des clauses de cybersécurité avec les fournisseurs et sous-traitants

- – La supervision et l’évaluation de la sécurité des partenaires et des clients dans un écosystème protégé

- – L’instauration d’un mécanisme de surveillance permanent de la gestion des données et sécurité en tenant compte des évolutions permanentes du cybercrime.

- – La sensibilisation des collaborateurs aux dangers numérique. Un rapport d’IBM Cyber Security Intelligence Index a rapporté que « 95 % de tous les incidents de sécurité impliquent une erreur humaine », comme le simple fait d’ouvrir la pièce jointe vérolée d’un mail.

- – Être en conformité avec les réglementations en vigueur comme le RGPD qui oblige les entreprises disposant de données sensibles, notamment à caractère personnel, à les protéger des attaques.

En quoi ces transformations modifient-elles le rôle des opérateurs ?

La digitalisation et l’automatisation des machines accroissent la pression sur les opérateurs, mais les entreprises mettent tout en œuvre pour veiller sur le bien-être de leurs collaborateurs. En effet, les machines automatisées optimisent le travail des opérateurs, en les remplaçant dans des tâches très difficiles voire dangereuses, et donc engagent le moins d’effort possible en toute sécurité.

Par ailleurs, les entreprises s’engagent à former au fur et à mesure ces opérateurs sur les différentes nouvelles technologies afin de mieux les manipuler et par conséquent améliorer leur performance et donc la rentabilité.

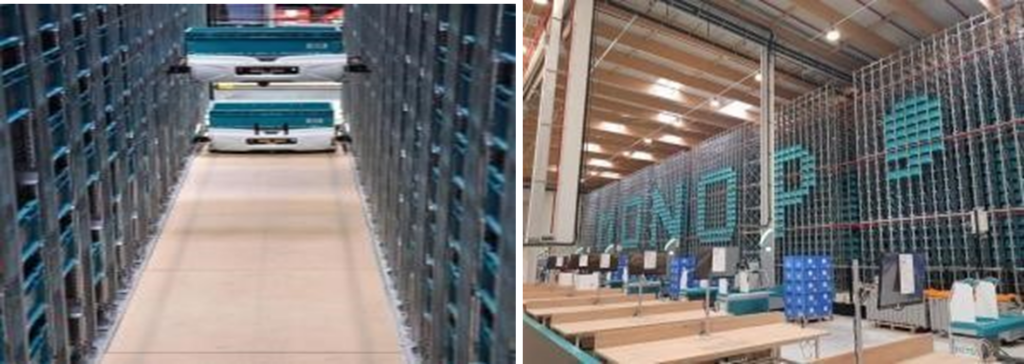

Robotisation d’entrepôt zéro Carbonne : exemple de Monoprix

En octobre 2021, Monoprix a inauguré la première plateforme logistique d’une surface de 100.000m², robotisée et carbone-neutre au monde à Moissy-Cramayel en région parisienne.

Le groupe assurera la livraison des produits non-alimentaire à l’aide des robots Skypod d’Exotec, PME française implanté à Croix en banlieue lilloise. Ce système, qui fait partie des nouvelles technologies de la logistique 4.0, va permettre une gestion efficace, précise et flexible des commandes. En effet, les robots Skypod pourront manipuler jusqu’à 400 bacs par heure, soulageant les préparateurs de commandes.

A travers cette transformation Monoprix compte :

- – Réduire la production du gaz à effet de serre jusqu’à 80%

- – Réduire ses déchets

- – Optimiser l’espace de l’entrepôt

- – Accroître l’activité e-commerce (jusqu’à 45 millions de colis expédié sur 1 an)

- – Réduire le déplacement des préparateurs de commandes

En appliquant des technologies avancées de la robotique, Exotec ne cesse d’innover pour apporter aux skypod de nouvelles solutions tels que le skypicker (un module de picking automatique) ou encore la technologie de « double deep » qui permet d’augmenter la densité des racks de 20%, d’après Romain Moulin CEO et co-fondateur d’Exotec le Chiffre d’affaires est estimé à 1,67 milliard de dollars à l’horizon 2025.

Amazon investi dans la robotisation de ses entrepôts

Le géant du digital shopping a investi en masse dans la robotisation de ses entrepôts, comme on peut le constater dans le graphique ci-dessus, avec un objectif de 2 millions de robots en 2020, Amazon vise une automatisation totale afin de limiter le nombre d’employés.

Les robots Kiva (cf. Photo ci-dessus), pèsent chacun 150 kg et peuvent soulever jusqu’à 140 kg et disposent de 8h d’autonomie, ils se déplacent automatiquement sous des étagères pour les apporter aux opérateurs qui eux n’ont plus qu’à retirer les articles des commandes.

La finalité d’Amazon étant de :

- – Réduire les distances parcourus par les opérateurs afin d’améliorer la sécurité et la santé au travail

- – Réduire le temps d’acheminement des stocks (de 90 min à environ 15 min)

- – Optimiser l’espace de stockage

- – Accélérer la livraison aux clients

- – Atteindre des niveaux de productivités performantes

Cobotisation : le combo gagnant de la collaboration entre l’humain et robot

Les cobots ou la coopération humain/robot, donnent lieu à une interaction sécurisée, l’Homme et la machine travaillent ensemble, dans le même espace sans barrière de protection, de manière asynchrone sur différentes tâches ou synchrone sur une même tâche.

On prend pour exemple les cobots MIR (Mobile Industrial Robot), qui sont apte d’acheminer des palettes de la zone de préparation vers la zone d’expédition, l’opérateur quant à lui en cas d’anomalie, libre à lui de prendre les commandes à la place du cobot.

Aujourd’hui, avec le cobot, les tâches ne sont plus limitées pour le robot, elles sont reprogrammables à l’envie, dès qu’il y a un nouveau besoin.

L’usine 4.0 est-elle compatible avec une réduction de l’impact environnemental ?

L’industrie est aujourd’hui le 4ème secteur d’émission de gaz à effet de serre en France, ce qui représente 18% des émissions pour le pays sur une année. La question de savoir si le digital peut être un facteur de réduction des émissions de gaz à effet de serre fait débat. Pourtant, en 2020, le gouvernement français a affirmé, au travers de sa Stratégie Nationale Bas-Carbone, sa volonté d’entrer dans une phase nouvelle visant à développer des technologies de rupture permettant de réduire les externalités négatives liées à la production industrielle. Pour certains, cette logique n’est qu’un déplacement des problématiques environnementales vers les pays du Sud. A l’inverse, d’autres avancent que l’impact environnemental réduit est une partie prenante de la problématique de l’industrie 4.0. L’utilisation des innovations technologiques dans la chaîne de production ne pourrait avoir qu’un effet bénéfique pour la planète. La numérique serait, par ailleurs, LE levier de la croissance verte.

L’usine 4.0 sera-t-elle durable ? Si l’objectif principal reste la recherche d‘une meilleure productivité, il est clair que l’urgence écologique devra nécessairement être prise en compte par les acteurs quelle que soit leur position dans la chaine logistique. Le dernier rapport du GIEC, publié le 4 avril 2022 est à ce propos clair, l’industrie a un rôle majeur à jouer. Il s’agit maintenant pour ce secteur de prendre à bras le corps cette problématique.

Dans le cadre de notre service de veille, Unitec vous propose régulièrement des ensembles d’articles thématiques pour décrypter les grands sujets de l’innovation. Cet article a été rédigé par Alexandre Bertin responsable de la veille à Unitec, Manda Djidji, Hajar Hajbi, Clara Lima et Anahé Morales, étudiantes en Master Dispositifs Numériques Éducatifs à l’Université Bordeaux Montaigne.